صناعة الصلب بالأكسجين القاعدي

ساهم بشكل رئيسي في تحرير هذا المقال

|

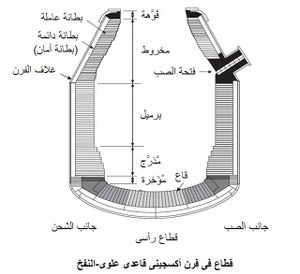

منذ ابتكار عملية الفرن الأكسجينى القاعدى (BOF) في أوائل خمسينيات القرن العشرين الميلادى (1950)، زادت استخداماتها زيادة كبيرة. وبالإضافة إلى ذلك ازدادت أحجام أوعية الأفران الأكسجينية القاعدية حتى وصلت إلى 300 طن فلز منصهر أو يزيد. ولهذه الأوعية بطانة دائمة (بطانة أمان) لوقاية الغلاف الخارجى، يتراوح سمكها بين 150 و225 مم، تُنشأ من طوب المغنسيا المُكلَّس (المحروق) وتُصَف من ناحية الغلاف، وبطانة داخلية عاملة تتراوح في سمكها بين 450 و750 مم (شكل 5). تتحمل البطانة الدائمة عدة تغييرات/عَمْرَات للبطانة العاملة دون تلف. والأوعية القديمة كانت تستخدم طوب دولوميت مترابط بالقار في البطانة الداخلية العاملة. ويتكون هذا الطوب من حبيبات دولوميت خشنة مع نواعم دولوميت، ويقوم القار بدور الرابط في الطوب حتى لا يتكسر عند الشحن. ويقى القار أيضاً الدولوميت من التميه أثناء التخزين، ويتحول بعد ذلك إلى كربون عند حرق البطانة. ويساعد وجود الكربون في هذه الحراريات على منع نفاذ الفلز والخبث إلى داخل المادة الحرارية أثناء الخدمة. ونادراً ما تتجاوز المنطقة المتأثرة من البطانة الحرارية أثناء الخدمة 1,5-3مم عمقاً.[1]

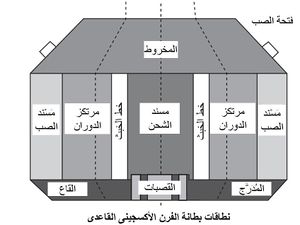

ولتحسين فترة التخزين لهذه الحراريات المترابطة بالقار، تستخدم المغنسيا التى لا تتميه بسهولة مقارنة بالجير في الأرضية (الكِنان)، أو في الجزء الناعم من المادة الحرارية. الطوب المترابط باستخدام القار متاح أيضاً في صورة مُطَبَّعَة، أى تمت معالجتها حرارياً للتخلص من الأجزاء الخفيفة من القار، ومن ثم فهى تعطى استقراراً أكبر خلال فترة التليين أثناء الحرق وفى الخدمة. وبالنسبة للمواضع المعرضة للبِلَى الشديد في وعاء الفرن الأكسجينى القاعدي، وهى مسند (فَرشَة) الشحن، الذى يتساقط عليه الخردة أثناء الشحن، ومنطقة مرتكز الدوران، بالنسبة لهذه المواضع أظهرت الحراريات المُكَلسَة (المحروقة) والمُشَرَّبَة مقاومة فائقة للبلى.

أثناء الفترة التى استخدمت فيها أوعية الأكسجين القاعدية في صناعة الصلب تم تطوير تركيبات مغنسيا خاصة، تعتمد على كل من المغنسيا الطبيعية والإصطناعية، وهى تحتوى عموماً على الأقل على 96% MgO، وبها نسبة CaO إلى SiO2 2 – 3 : 1. وقد أظهرت هذه التراكيب مقاومة ميكانيكية شديدة في درجات الحرارة المرتفعة. وتبطن معظم الأوعية اليوم بتوليفة من الحراريات السابقة، لأن أفضل عمر للبطانة مقيساً بأطنان الصلب المنتجة يمكن الوصول إليه عندما تستهلك البطانة بمعدل متساوٍ في كافة المواضع (شكل 6).

فى الأيام المبكرة جداً للفرن الأكسجينى القاعدى كانت البطانة تتحمل 100 إلى 200 صبة، أما اليوم فيمكن الحصول بطانات حرارية يتجاوز عمرها 2000 صبة وقد تصل إلى 15000 صبة أو أكثر. وهذا المكسب مَرَدًُّه إلى التشغيل الأمثل للفرن، والتصميم الأفضل لمنْفَث الأكسجين والمقاومة المُحَسَّنَة للحراريات نتيجة للتطوير المستمر لخصائصها، واستخدام الدولوميت في الخبث بديلاً عن الجير. وقد وجد بعض منتجو الصلب أنه من الأفيد إصلاح بعض المناطق عالية البِلَى بالقذف بمواد حرارية على السطح الداخلى الساخن، والطرطشة والترقيع بالخبث في مناطق البلى، بشكل دورى، وقد أصبحت هذه الممارسة أسلوباً راسخاً هذه الأيام لإطالة عمر بطانات الأفران الأكسجينية القاعدية، حتى أن أحد منتجى الصلب1 وصل بعمر البطانات الحرارية لأفران الأكسجين القاعدية في بعض الحالات إلى أكثر من 40000 صبة (أربعين ألف)، وذلك بتطوير أسلوب الطرطشة بالخبث واستخدامه بكثافة تتجاوز 80% من الصبات، أى بعد تفريغ الصلب يطرطش الخبث المتبقى على بطانة الفرن في ما يزيد عن 80% من الصبات. يبين جدول 1 مناطق الفرن الأكسجينى القاعدى وأسباب البلى والحراريات الموصى بها في كل منطقة حسب أحدث الممارسات الصناعية الحالية.

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

العملية

تركيب الحراريات

يتم إزالة الحراريات المستهلكة من الفرن بسهولة بإزالة بعض الصفوف العلوية بوسيلة ميكانيكية، ثم تدوير الفرن إلى الوضع المقلوب. تركب البطانة العاملة دون ملاط بالتعشيق (أى تداخل الطوب مع بعضه البعض)، حيث يبقى الطوب في مواضعه بسبب مقطعه المُسْتَدَق (الوجه الساخن المقابل لداخل الفرن أصغر والوجه البارد المقابل لغلاف الفرن أكبر). بعد إجراء العَمْرَة (تغيير البطانة) يسخن الفرن بسرعة (~4 ساعات) ويشحن بأول صبة مباشرة، لتجنب أكسدة الكربون الموجود في البطانة.

قياس البِلَى

الطريقة الحالية لقياس البِلَى في البطانة الحرارية، هى استخدام معدات قياس تعمل بالليزر، يرتد فيها شعاع الليزر من مواضع ونقاط تمت معايرتها قبل دخول البطانة في الخدمة، وتقارن القياسات بالوضع المبدئى قبل الخدمة، وتحلل النتائج باستخدام الحاسب ويرسم الجزء المتبقى من البطانة في تلك المواضع. من الأفضل القيام بهذه القياسات مرة واحدة يوميا، حيث يتم التركيز على مسند الصب والقاع ومرتكز الدوران لارتفاع معدلات البلى في هذه المواضع. وتستخدم هذه القياسات في لتنظيم عمليات صيانة الفرن وإصلاحه بالقذف بالحراريات.

الطلاء والطرطشة والترقيع بالخبث

كما ذكرنا آنفاً، إن تغطية السطح الداخلى للفرن بالخبث بعد الانتهاء من تفريغ الصبة، له تأثير إيجابى على عمر البطانة ويقلل من الصيانة باستخدام القذف بالحراريات إلى حوالى 50% من الكميات المستخدمة، وبذلك يخفض من تكلفة الحراريات المستهلكة لكل طن من الصلب المنتج. وعملية الطلاء بالخبث عملية فنية تحتاج إلى الانتباه والعناية، وعند إجرائها على الوجه الأمثل تساعد في صيانة الفرن وإطالة عمر البطانة إلى سنوات بدلاً من شهور. وتحتاج لنجاحها إلى عدة عوامل منها: اختيار الخبث المناسب، واستخدام الإضافات السليمة والكميات المناسبة منها (مثل إثراء الخبث بـ MgO)، وأرجحة الوعاء بشكل سليم (أرجحة مبرمجة أو بتحكم يدوى يقوم به مشغلو الفرن) أثناء عملية الترقيع والطلاء، والتخلص من الخبث إذا دعت الحاجة لذلك، ثم القيام بالطلاء في الوقت الأنسب لذلك. إن أساليب الطلاء بالخبث بأرجحة الوعاء تنشئ بطانة عاملة من الخبث، يمكن باستمرار تزويدها لمزيد من وقاية البطانة الحرارية العاملة. أما الطرطشة بالخبث فتستخدم فيها ماسورة يدفع من خلالها نيتروجين وتوجه إلى الخبث في قاع الفرن وهو في الوضع الرأسى بعد تفريغ الصلب، فتتم طرطشة الخبث في جميع الاتجاهات، فيتغطى السطح الداخلى بطبقة من الخبث تدعم البطانة الحرارية، وتُطيل فترة بقائها، ويتم تغيير ارتفاع ماسورة النفخ ارتفاعا وهبوطا أثناء الطرطشة، وقد يُأرجح الفرن أثناء الطرطشة بزاوية ميل +/-5 ْ عن الرأسى لمزيد من انتظام توزيع الخبث على جدران الفرن. ولا تستغرق هذه العملية أكثر من دقيقة أو دقيقتين على الأكثر. أما الترقيع بالخبث، فيتم خاصة لمنطقة مسند الصب، حيث يفرغ جزء من الخبث ويترك الجزء المتبقى ليتجمد على مسند الصب، وكلما كانت طبقة الخبث المتجمد رقيقة كانت أفضل.

المصادر

- ^ وليد خليفة. "الحراريات المستخدمة في صناعة الفلزات (2)". نول. Retrieved 2012-03-28.

قائمة المراجع

- McGannon, Harold E. editor (1971). The Making, Shaping and Treating of Steel: Ninth Edition. Pittsburgh, Pennsylvania: United States Steel Corporation.

- Smil, Vaclav (2006). Transforming the twentieth century: technical innovations and their consequences, Volume 2. Oxford University Press US. ISBN 0195168755.

- Brock, James W.; Elzinga, Kenneth G. (1991). Antitrust, the market, and the state: the contributions of Walter Adams. M. E. Sharpe. ISBN 0873328558.

- Tweraser, Kurt (2000). The Marshall Plan and the Reconstruction of the Austrian Steel Industry 1945-1953. in: Bischof, Gunther et al. (2000). The Marshall Plan in Austria. Transaction Publishers. ISBN 0765806797. pp. 290–322.

- E. Ruh, "Refractories for the Iron and Steel Industries" (الحراريات المستخدمة في صناعات الحديد والصلب), Encyclopedia of Materails Sceince and Engineering, Pergamon Press, 1986, pp. 4140-45.

- 3D. H. Hubble, R. O. Russell, H. L. Vernon and R. J. Marr, "Chapter 4: Steelmaking Refractories" (حراريات صناعة الصلب), in "Steel Making and Refining Volume: in Making, Shaping & Treating Of Steel",Richard J. Fruehan, editor, AISE Steel Foundation, Pittsburgh, PA, USA, 1998, pp. 227-90.

- معجم الحراريات والأفران الصناعية، حمدى يس دسوقى، أمين أحمد قاسم، أنور محمود عبد الواحد، المؤسسة الشعبية للتأليف في لايبزغ ومؤسسة الأهرام، 1981.

- معجم مصطلحات الحديد والصلب، محمد عبد العزيز خطاب، أنور محمود عبد الواحد، حسن مرعى، المؤسسة الشعبية للتأليف في لايبزغ ومؤسسة الأهرام، 1974.

وصلات خارجية

- Basic Oxygen Steelmaking module at steeluniversity.org, including a fully interactive simulation

- Basic Oxygen Steelmaking cost model showing typical cost structure for liquid steel